在工業4.0的浪潮中,智能化、無人化生產已成為制造業轉型升級的核心。在冰箱制造領域,合膽工序——即將冰箱外殼與內膽精準結合——一直是關乎生產安全與效率的關鍵環節。如今,一項融合了AI視覺識別、智能監控與自動化控制的革命性解決方案應運而生,徹底改寫了這一傳統流程。

痛點:傳統合膽工序的挑戰

傳統的合膽生產線通常面臨以下挑戰:

安全風險高: 人工介入模具切換或定位時,存在機械傷害風險。

效率瓶頸: 依賴人工識別內膽型號、操作PLC切換模具,響應慢,易出錯。

柔性生產不足: 多型號混線生產時,換型流程繁瑣,影響整體設備效率(OEE)。

解決方案:AI視覺全自動合膽系統

我們成功研發并部署了一套集“智能監控、精準識別、自動執行”于一體的全自動合膽系統。該系統通過三大核心步驟,實現了生產線的無人化安全運作與智能柔性切換:

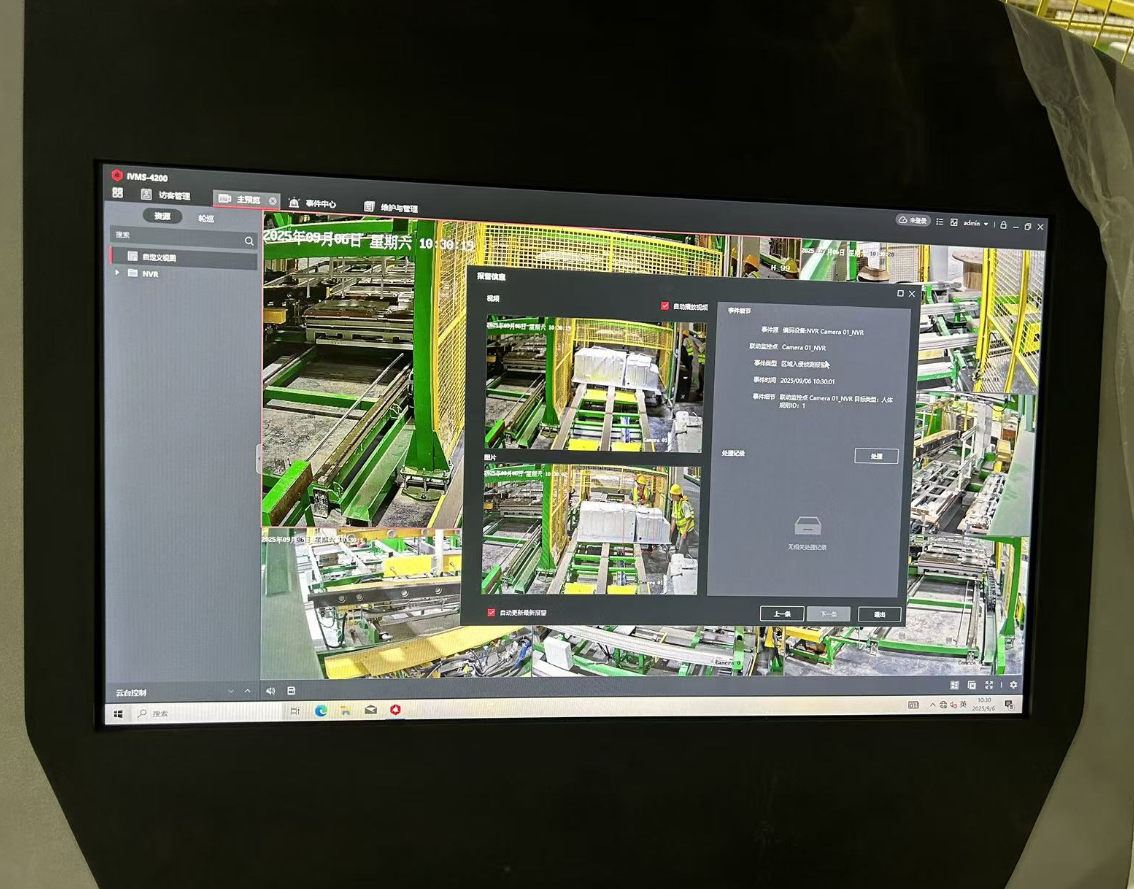

第一步:AI智能監控,劃定“安全紅線”

技術核心: 在合膽核心工作區域部署高清工業相機與AI分析算法,構建一個無形的“虛擬安全圍欄”。

工作流程: 系統實時監測該區域。一旦檢測到有人員闖入,無論是誤入還是維護,系統會在毫秒級時間內發出急停信號,強制整條線體立即停止運行。

核心價值: “無人則安,有人則停”。將人員安全置于最高優先級,從根本上杜絕了安全事故的發生,實現了本質安全。

第二步:工業相機“火眼金睛”,自動識別內膽型號

技術核心: 在線體前端安裝高精度工業相機,對流轉過來的冰箱內膽進行快速拍照。

工作流程: 內置的深度學習視覺檢測模型能瞬間完成圖像分析,準確識別出當前內膽的具體型號(如BCD-518WY、BCD-321M等),識別率高達99.9%以上。

核心價值: 替代了傳統的人工查看和手動輸入,實現了產品信息的自動化、高精度采集,為后續執行提供了可靠的數據依據。

第三步:信號聯動PLC,驅動模具自動切換

技術核心: 系統將識別出的內膽型號結果,轉換為標準的工業信號(如以太網TCP/IP或IO信號),無縫對接到生產線的主控PLC。

工作流程: PLC接收到信號后,立即調用對應的控制程序,自動驅動執行機構(如伺服電機、氣動裝置)切換至與該內膽型號完全匹配的合膽模具。

核心價值: 實現了 “型號識別→模具切換” 的全流程自動化。不同型號的冰箱內膽可以無縫混流上線,系統自動適配,真正實現了柔性化生產,極大提升了生產效率。

AI 視覺檢測賦能冰箱生產全鏈協同(點擊圖片或者文字查看視頻)

系統帶來的顛覆性變革

安全等級質的飛躍: 將被動防護升級為主動預警和即時干預,打造“零傷害”安全生產線。

生產效率大幅提升: 消除了人為因素導致的生產節拍浪費和換型停機時間,生產線可24小時不間斷高效運行。

生產質量更加穩定: 避免了人工識別和操作可能帶來的錯誤,確保了合膽精度與產品一致性。

實現柔性制造: 為小批量、多品種的定制化生產提供了強有力的技術支撐,增強了企業市場響應能力。

選擇我們的AI視覺檢測系統,讓智能“慧眼”守護生產安全,讓自動化協同加速效率升級,助力企業在智能化轉型浪潮中搶占先機,邁向更高質量的發展新階段!歡迎咨詢18924129201或者020-87030040。